|

|

Владимир Васильев, "Дмитрич". Обработка Василий "Mutant"

По мотивам темы "Зеркальная РК" и Зеркальная РК2, продолжение" на KNIFE.RU

"Не ведомое мне не означает, что это не ведомо всем."

- типа эпиграф

Рекомендации по доводке Режущей Кромки

О сущности доводки и упрочненном слое.

Основное условие получения упрочненного слоя - это качественная сталь с качественной и максимально однородной структурой. Важна и грамотная закалка.

Доводка поверхности деталей машин и приборов проводится для получения точности и износостойкости деталей. Если Вы представите себе график износа во времени, где по 'Х' приращение по времени, а по 'У' величина износа (допустим в микронах) то в начале работы детали наша кривая резко пойдет вверх - идет приработка с некоторым разрушением металла и пластическим течением, в результате чего на поверхности образуется слой с остаточными напряжениями сжатия, а проще наклеп. В последствии наша кривая переходит в почти прямую и в почти параллельную оси 'Х', это говорит о том, что на поверхности деталей сформировался упрочненный и износостойкий слой. Исходя из этого - сущность доводки сводится к тому, чтобы сразу получить линию, почти параллельную оси 'Х', что сразу делает подконтрольной точность (не надо убирать зазор после приработки) и гарантирует получение поверхности с заданными свойствами.

Как Вы успели понять, доведенная поверхность не должна иметь крупных рисок, которые являются геометрическими концентраторами напряжений и могут вызвать лавинное разрушение детали еще при приработке. Все это можно отнести и к фаске и РК клинка.

Выход крупных рисок на РК резко снижает ее стойкость, ведет к выкрашиванию и скорой посадке. РК должна быть доведена под оптимальным углом, а фаска может иметь и крупные риски и грани и т.д., но желательно заполированные.

Дорогие мои ребята. Самые высокие нагрузки испытывают детали не самого тяжелого машиностроения, но детали приборов и точной механики. В прочностных расчетах Вы оперируете нагрузкой, выраженной в килограммах на сантиметр квадратный. Прикиньте, для интереса, какая нагрузка действует на кончик иглы компаса от веса стрелки (в КГ/сантиметр в квадрате) и постарайтесь поймать челюсть, летящую вниз. Да, Вы получите огромную нагрузку, но благодаря этой нагрузке на игле и образовывается и поддерживается этот пресловутый слой, но при наличии твердой и однородной основы. Благодаря этому слою работают и наручные часы у Вас на руке и подшипники в Ваших автомобилях. Оси деталей дорогих часов доводятся вручную.

Глубоко уважаемые коллеги - исследователи-'НИТКОРЕЗЫ', привлекшие к тестированию мощный аппарат мат. статистики с дисперсией, корреляцией, мат. ожиданием, ищущие истину на максимуме кривой Гаусса! Прикиньте нагрузку от действия нитки на РК и Вы поймете, что к мадам РК надо относится с почтением, ибо несет она колоссальные нагрузки.

При доводке имеет место быть:

· 1.Химическое воздействие на обрабатываемую поверхность воздуха, жирных кислот (стеариновой и олеиновой, которые входят в состав паст и суспензий) и охлаждающей жидкости;

· 2.Разрушение металла в процессе резания со снятием стружки (диспергирование);

· 3.Пластическое течение металла.

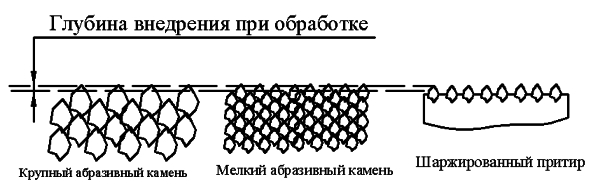

Все эти факторы присутствуют в процессе обработки с разной степенью в зависимости от величины и твердости абразивных зёрен. Химия присутствует постоянно. Диспергирование (резание), в большей мере, при обработке крупным зерном, но и тут уже присутствует пластическое течение металла. При обработки мелкими мягкими абразивами превалирует пластическое течение. Упрочненный слой формируется окончательно при обработке поверхности мелким зерном и полировке.

Огромное значение в формировании упрочненного слоя является температурный режим, который выдерживается не столько применением смазочно-охлаждающей жидкости (СОЖ), сколько определенной величиной давления на абразивный инструмент в зависимости от размера применяемого абразивного зерна. На крупном зерне до 2кг/см.кв, при полировке - 0,5-0,2 кг/см.кв. При полировке происходит незначительный съём металла, но присутствуют пластические деформации и такие процессы как вымывание, наволакивание, размазывание, что является одной из важных причин образования упрочнения. Отсюда следует - с уменьшением размера зерна абразивного инструмента - должно быть уменьшено давление на абразив.

Одно могу сказать сразу - одно из условий получения этого слоя, как не странно, являются очень маленькие нагрузки на саму поверхность и носитель абразива при окончании процесса. Нагрузки лежат в диапазоне, приблизительно от 2 до 0,3 килограмм на квадратный сантиметр.

Для интересующихся пока могу предложить книгу - П.И. Ящерицын А.Г. Зайцев А.И. Барботько "Тонкие доводочные процессы обработки деталей машин и приборов". Издательство "Наука и техника" Минск 1976г.

Эта книга будет вам интересна ещё тем, что в начале имеет подробный анализ природных и искусственных абразивных материалов, очень много рецептов паст и суспензий для различных материалов и технология их приготовления. в 4 главе дано описание этого упрочненного слоя и некоторые точки зрения на его образование.

5-я глава будет интересна многим из Вас, особенно кузнецам.

"Если РК не блестит, но режет то, как говорится одно из двух.

Либо заусенец до конца не сняли - рез будет агрессивным, но не долго.

Либо заусенец сняли очень мелким абразивом под более тупым углом (фаска) - рез будет более стабильным. На РК с помощью лупы можно эту фаску увидеть.

Если РК блестит, но твёрдые продукты резать не может - РК завернулась.

То, что нож бреет волосы на предплечье - почти ни о чём не говорит. Такую РК можно получить за 10 минут на камне "Медиум" от спая, а возможно и на более грубом."

Блеск не означает качество. Речь идет о доводке, то есть о качестве поверхности. В доводке есть поверхность с так называемым 'резко выраженным точечным рельефом', которая имеет очень высокие прочностные показатели и износостойкость, но она МАТОВАЯ. Эта поверхность имеет очень красивый вид и при небольшом наклоне кажется зеркальной. Японцы очень любят выполнять её на своих клинках. Получение этой поверхности - адский труд и не всякий её может выполнить. Вы можете записать на видео все движения мастера, узнать, купить и использовать камни такие, как у него, но вы никогда не узнаете - с каким давлением на камни он проводит обработку, а в этом и весь смысл. Давление при этой обработке не должно превышать 0,2-0,5кг. на квадратный сантиметр и держать его надо постоянно, учитывая, при этом, то, что поверхность катан не однородна по твердости и структуре - вот и попадите в это игольное ушко. Не всё так просто. Не ведомое мне не означает, что это не ведомо всем.

От зерна или на зерно?

При заточке «от зерна» получаются остаточные напряжения растяжения на фаске и противный длинный заусенец, который при отломке портит РК, а при заточке «на зерно» происходит упрочнение фаски и мы имеем более приемлемый заусенец. Эти факторы влияют на работу РК и по этому нужно подбирать метод применительно к производимой лезвием работе и разрезаемому материалу.

Хочу Вам предложить следующее – представьте себе дорогу усыпанную крупной щебенкой – это абразив, и лист картона или бумаги , которым Вы имитируете лезвие. Представьте себе, как поведет себя бумага при движении на гравий и при скольжении по оному с нажимом. Подумайте, как будет рваться край бумаги в том и другом случае. Можете попробовать водить краем фольги по очень крупной шкурке и на зерно и от зерна и на основании этого сделать для себя выводы. Края фольги и бумаги – модель РК.

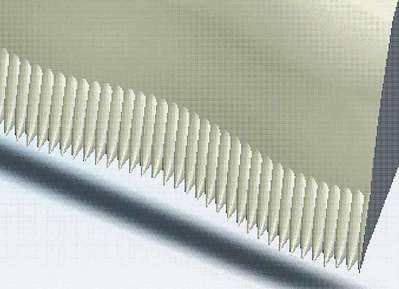

Меня учили на деревянных клиньях покрытых слоем пластилина, а роль абразива играли расчески для волос с разной частотой зубьев, которыми скребли пластилин и перпендикулярно ребру, и под разными углами, и на ребро и от ребра (на зерно и от зерна). В микромире сталь напоминает пластилин и получается очень наглядно.

Пробуйте с разным наклоном - имитируя заточку увидите много интересного. Можно менять шаг расчески, угол заточки зубцов планки (расчестки) и толщину слоя пластилина.

Как Вы поняли, мы подошли к понятию деформаций РК во время заточки. И здесь имеет значение и угол клина (заострения), структура материала клинка в районе РК, его твердость, прочность, однородность и вязкость. На основании выше сказанного можно уже делать выводы, как поведет себя металл при том или ином методе заточки на РК.

Из моего опыта – каждый клинок индивидуален, но среди их есть и личности, и посредственности, но и их можно заставить работать. Я, думаю, дал Вам информацию к размышлению.

Глубоко уважаемый мной профессор Миловидов в фильме проводил заточку булатного клинка. Булат в районе РК представляет слоеный торт типа Наполеон, где коржи – мартенсит, а крем в основном мягкий феррит, то есть слои фольги в сливочном масле. Мы уже знаем, что, при заточке крупным абразивом и движении «на зерно» у нас получится завернутый вверх заусенец на РК, а при движении от зерна получается плоский заусенец, который потом выводится при доводке. Профессор Миловидов не желает получить завернутый и закрепленный в феррите мартенситный завиток вместо режущей кромки, поэтому и затачивает таким движением, которое гарантирует ему заострение всех выходящих на РК мартенситных (твердых) пластинок движением «от зерна». Это я наблюдал на шлифах. Все это гораздо сложней и интересней...

Уважаемый Алексей Кукин на одном из своих постов ( кажется о полировке клинка ) описал полированную поверхность, которая имеет вид 'апельсиновой корки', при дальнейшей полировки которой, происходит отслаивание. Такая поверхность получается при полировке стали мягкими полировальниками и большим давлением во время полировки. Твердые зерна стали выступают, а между ними и на них сильно наклепанный слой металла. При дальнейшей полировке с сильным давлением, под наклепом, от воздействия высокой температуры ( может в 100{сто} раз превышать окружающую) появляются большие остаточные напряжения растяжения в следствии чего и происходит срыв упрочненного слоя. Эти сорванные участки имеют большую прочность и твердость и могут испортить полировку, работая как крупный абразив.

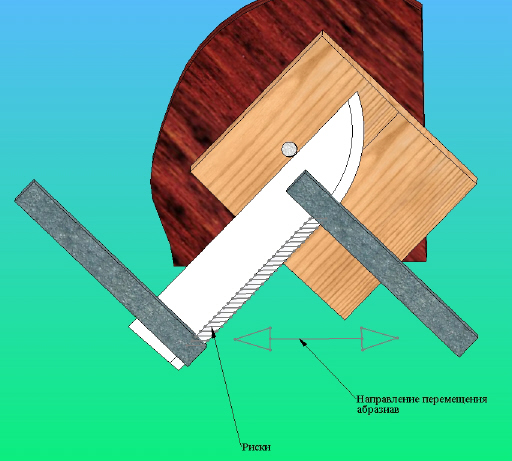

При доводке необходимо менять направление обработки, что обеспечивает разбиение рисок, превращая поверхность, состоящую, как бы, из лежащих на ней призм, в поверхность на которой стоят пирамиды, что способствует выявлению крупных рисок от предыдущей обработки и оптимизирует образование упрочненного слоя.

В некоторых случаях, для получения определенных свойств РК призмы оставляют и проводят полировку фаски на фетровых кругах имеющих большую твердость. Этот фетр больше похож на плотный толстый картон и применяется в ювелирном деле, но давление при полировке должно быть очень маленьким. Эти фетровые круги можно приобрести в магазинах принадлежностей для ювелирных работ.

Большое значение имеет стерильность. Тщательное избавление от крупных абразивов при переходе на более мелкие. Самым расходуемым материалом, в то время, у меня был бинт и марля.

В заключении хочу напомнить:

· 1. Аккуратность при смене величины зерна;

· 2. С уменьшением зерна уменьшается давление на абразивный инструмент. Старайтесь поймать величину давления при которой идет максимальный съём стружки при минимальном давлении и при котором не происходит смятие, значительный нагрев РК и сильный износ камня - все должно находиться в гармонии и иметь разумную достаточность.

· 3. Давление должно быть постоянно одинаковым, во время работы на бруске данной зернистости, что позволит выявить и убрать риски от предыдущего, более крупного зерна, оптимизировать уже появляющийся упрочненный слой. Контролировать с помощью лупы (не менее 10Х).

· 4. Научитесь расслабляться во время процесса обработки и стараться задействовать только те мышцы, которые необходимы для данной работы. Это поможет Вам повысить точность и плавность движений, разовьёт чувство РК. Движения должны быть плавными, четкими и акцентированными без лишних пробегов и подходов, которые очень любят показывать в кино.

Дорогие мои умельцы, я не берусь рекомендовать Вам бруски, так как работаю с порошками на притирах, но имею хорошее впечатление о водных камнях и керамике. Думаю, что камни себе надо выбирать как надежную и хорошую жену - те, которые понравятся, а в дальнейшем сами поймете, что лично Вам подходит, кому Вы доверяете и что вас не подведет. Моё мнение, что это очень личное и интимное.

Хочу описать свой станочек для заточки. Он отличается тем, что имеет вертикальную ось вращения, регулируемые числа оборотов от 50 до 1400об\мин и реверс. При малых оборотах - СОЖ не выносится да и тепловой режим выдержать легко.

Фишка в том, что Вы на периферии круга можете прекрасно выполнить вогнутый сход (сгон), но довести РК сможете только на торце круга с оборотами не более 200об/мин.

На схеме:

- Вал с подшипниками

- Диск (чашка, круг)

- Блок управления (регулировка оборотов, реверс, освещение)

- Электродвигатель (желательно установка на виброопорах, для уменьшения вибраций)

- Шкивы с ременной передачей

В процессе доводки лезвия важна разбивка рисок, при четкой выдержке углов заточки и постоянный контроль давления, что очень проблематично собрать в букет на периферии круга. Я пользуюсь чашечными крагами разной твердости и зернистости, алмазными чашками и дисками. Диски самодельные - чугунные, стальные, деревянные. Чугунные шаржирую абразивными порошками. Деревянные и стальные использую под наждачную бумагу ( наклеиваю или натягиваю). Буковый торец - под пасту. На стальные наклеиваю кожу.

Круг выступает над столом. На столе смонтированы подвижные скамейки для фиксации угла.

Представьте себе циферблат часов на столе станка вокруг чашки. Обработка проводится по переменно на 1ч. 30мин. ( 10ч30мин) получается наклон рисок к 12ч. около 45градусов если РК и её перемещения проходят параллельно линии '9ч - ось шпинделя - 3ч' ; потом идет проход в районе 4ч30мин (7ч30мин) наклон рисок в сторону 6ч. Так проходит разбивка рисок - легко и просто.

- Вывел риски и царапины мелким лепестковым кругом на простом точиле.

- На своём станке алмазной чашкой вывел угол фасок (обороты около100об/мин).

- На диске с микронной шкуркой убрал риски от алмаза.

- На диске с микронной, засаленной пастой ГОИ шкуркой, выполнил преддоводку.

- Выполнил доводку на буковом торце с пастой на основе прокаленного глинозема.

- Обработал окончательно на стальном диске, на который наклеена мягкая, не крашенная хромовая кожа, и наклеена мездрой к диску, а гладкая лицевая сторона является рабочей поверхностью.

Давление при обработке минимальное.

Всё это заняло у меня минут 40 на все 5 лезвий.

При работе, на РК продолжается образование упрочненного слоя под действием сил резания. Хорошо упрочняется доведенная РК при резании древесины, тонких листов латуни и мягкой жести, но при условии отсутствия рисок и оптимальном угле заточки.

Пропустив, в своё время, всё это через себя, у меня рука не поднимается оставить риску на РК и садануть по фаске не доработанным мусатом. Мусат изначально призван выправлять загибы РК, заглаживать и упрочнять её поверхность, а не обдирать. Самым лучшем инструментом для этого служит ювелирное гладило. Гладилом ювелиры полируют свои изделия, если хотят иметь хороший эффект, уникальный стеклянный блеск. Стоит эта операция очень дорого и оставляет после себя на поверхности наклеп, который обеспечивает долговечность полировки и притягательную, стеклянную, изумительную по красоте поверхность, в отличие от фетрового круга.

Гладило изготавливается из стали с самой высокой закалкой и имеет зеркальную поверхность или (что более предпочтительно), из железной руды гематита. По форме гладило, напоминает обмылок или короткий обоюдоострый клинок, но без граней и со скругленными краями вставленный в рукоятку. Вот именно гладило из гематита и даёт при определенных приемах обработки РК потрясающие результаты по стойкости и остроте, особенно с последующей обработкой на стальном диске с кожей из мягкой юфти или хромки. Даже ширпотребовский кухонник, с которого я начал эксперимент с гладилом, резал сигаретную гильзу (без табака). Для меня до сих пор загадка, почему гладило из гематита дает разительный эффект по сравнению со стальным.

Гладило применял после доводки пастами и на коже.

Лезвие кладется на деревянную подставку. РК совпадает с краем подставки (чтобы не погнуть РК), гладило держится в руке подобно ножу для чистки картошки - большой палец на гладилке, следы наносятся на фаску от схода к РК под 45 градусов к ней , в одном направлении, затем перпендикулярно им (следам) в другом на той же фаске. Больший палец упирается в подставку перед РК, рабочие движения как при чистке картофеля, но тщательно подбирайте усилия нажима - они должны быть нежными, применяйте обезжиривание и СОЖ о которой я писал ранее. Можно использовать гладило как мусат.

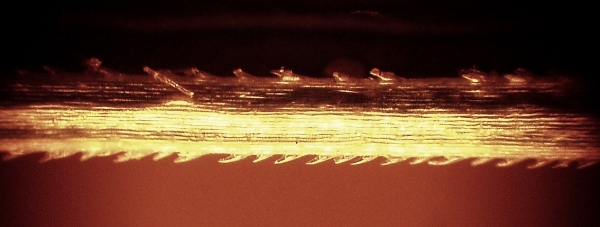

Доведенная РК под микроскопом, после обработки кожей, не имеет ровную линию.

Вспомните об апельсиновой корке из предыдущего поста. Твердые, выступающие зерна, заостренные, в оправе и покрытии из упрочненного слоя составляют красоту доведенной РК. Тут и проявляет себя человек, ремесло которого является основой прогресса, и благодаря его тяжелому труду из века в век, пытливой мысли, и огромным неуёмным стремлениям к совершенству мы имеем сейчас всё, что нас окружает от гвоздя до 'Востоков' и 'шатлов'. Именно с его ремесла всё начиналось и продолжается по сей день. Это ЕГО ВЕЛИЧЕСТВО - КУЗНЕЦ. Красота и качество РК целиком зависит от кузнеца, а именно - какую структуру, величину, твердость и однородность зерна он привел к её высочеству РК. По РК можно судить о его приёмах и стремлениях, что его больше привлекает в клинке - форма, красота отделки или острота. У хорошего мастера всё это в гармонии.

По просьбе друзей и знакомых я занимался реставрацией клинков. Видел много клинков и очень старинных и современных и брался за дело, имея и свой шкурный интерес, который выражался в определении прежних методов заточки и определении структуры доведенной РК на этих клинках, короче, торчал у микроскопа после их доводки и наблюдал проявленную структуру в районе РК. Одна кромка напоминала мне кромку вековой нетронутой тайги, другая - срез ряби на воде, встречалось и редколесье с вырубками, и хаотичное нагромождение валунов разной величины. Самой лучшей кромкой считается кромка с мелким плотным зерном, однородным по всей длине, но их я встретил всего 3 раза за 30 лет наблюдений. Первым был старинный клыч из дамаска, потом был стилет из Толедо конца 18 века и недавно, к великой моей радости, клинок современного с нами мастера - необычного, довольно известного и очень молодого. Случайно это ему удалось или действительно - талант. Не могу понять. Хотел бы верить в последнее. Ну, очень был поражен и очень обрадован.

Главное не покалечить стройность структуры РК при предварительной заточке (обдирке). Металл помнит почти всю технологическую цепочку операций даже после такого барьера как термообработка (закалка, отпуск). Примером тому может служить лезвие безопасной бритвы, которое Вы не раз машинально сгибали, действуя на торцы, вставив между большим и указательным пальцем. Но уверен, не многие из Вас обратили внимание, что выпуклость образуется всё время в одну сторону. Это может быть фокусом - приметьте одну сторону, приметьте, как эта сторона расположена относительно выпуклости, после чего Вы даже с завязанными глазами или, отвернувшись, правильно покажите нужную сторону, которую попросят зрители. Помнит сталь, как хранилась в бухте, никакая правка не вышибла память о позе в родном рулоне. Это называется технологической памятью. Поэтому, заклинаю Вас - не трогайте напильником РК при заточке, иначе так перемесите структуру на РК, что потом снимать придется минимум миллиметр и это в лучшем случае.

Я пользуюсь приемами ручной доводки, которым меня когда-то научили, и оптимальней их я пока не встретил. Они просты, но многим покажется необычными.

Доводка кромки не представляет труда, даже если будете доводить всю фаску. Я предпочитаю доводить только РК, применяя при этом параболическую заточку для кухонных ножей. Угол РК резания - 24 градусов; Угол тонкой заточки - 20 градусов; угол заточки предварительный - 16 градусов. Японцы называют форму этой заточки "форма конца сосновой иглы" (если смотреть в профиль иглы под микроскопом) и так затачиваются лезвия безопаски. Ширина фаски доводки в районе РК не более 0,4мм, что не требует большого съема металла и больших усилий. Главное - избавится от рисок, выходящих на РК.

Стойкость, на качественной стали, для кухонников, повышается в 5-7 раз. Конечно, эти значения примерные, и могут изменяться как в сторону увеличения стойкости, так и её снижения.

Мой коллега заменил камни на ручной точилке роликами из У8 HRC 60, но только конические, которые вращаются от перемещения лезвия и по его словам это давало эффект. Другой товарищ сделал машинку по образу заточного механизма к ленточному ножу для раскроя пакета ткани, заменив камни на ролики - стойкость ленты повысилась по его словам резко, но я не знаю с чем он сравнивал, буду дома обязательно выясню этот вопрос.

Очень интересная тема о линии РК. Микросерейтор под микроскопом представляет собой сама доведенная РК. Твердые зерна, после обработки кожей выступают и образуют этот микрорисунок. Микросерейтор образуется на режущей кромке опасной бритвы искусственно, благодаря перекрестному расположению рисок на фасках, но при правильном направлении перемещения бритвы при заточке и доводке.

Линия РК может быть любая и иметь микросерретор, но подконтрольный - выполненный искусственно и без концентраторов напряжения. Есть абразивные материалы с зерном, дающим тупой угол на дне риски, что не ведет к разрушению РК. Мне приходилось выполнять микросерретор, и делал я его на притире с крупным зерном, имеющем тупые вершины, при этом риски шли перпендикулярно линии РК. После чего шла доводка на липовом притире вдоль волокон дерева. Приходилось выполнять микросерретор на лезвии с помощью притиров в форме стержней и призм из бронзы и меди, под микроскопом. Самая эффективная форма - арочная, не плохо работает синусойда. Но всё это лезвия для определенного материала.

Может быть и Вам и многим покажется это ненормальным и чушью, но стойкость во многом зависит от направления рисок при заточке, а точнее от зубцов на РК ими образованными. Я в своих постах и в письмах друзьям много говорил, что универсального по стойкости клинка нет и, что всегда делал лезвия для определенного рода работ на определенном материале, а это значит для реза с определенным углом наклона к направлению реза в том числе. Охотничий нож трудно заточить и для рубки лапника и, в тоже время для свежевания - другие материалы, углы к направлению реза и т.д.

Хорошим примером к моему заявлению могут являться веками наработанные формы и заточка орудий труда крестьянина. Вспомните серп - острие зубцов направлены в сторону реза и строго по оси реза, что дает возможность зубцам работать как кинжалам, которые в конечном итоге срезают колосья колющим движением. Вспомните, как затачивается коса, кажется, что почти параллельно РК и как она режет - те же колющие движения зубцов при контакте со стеблем, а попробуйте заточить ее перпендикулярно касательной РК - обхохочетесь.

При заточке на зерно идет сжатие, а при заточке от зерна растяжение, На зерно - мы чаще дробим твердую сердцевину, а от себя плавно выхаживаем ( вспомните Миловидова), а при резе идет упрочнение РК и тыкая медную проволоку в абразив мы наблюдаем, что она заостряется, а вытянутый при заточке от зерна аустенит при резе течет по зубцу и упрочняет его придавая оному оптимальную форму и профиль - во наговорил сколько всего самому жутко ну уж извините, - наболело. Ближе к универсальной заточке - тонкая доводка или пересечение рисок в проекции, как при заточке опасной бритвы. Попробуйте и поделитесь впечатлениями.

Зная это и опробовав, Вы можете предположить, как я отношусь к тестам типа каната и картона, да и вообще к предлагаемым методикам. Мне абсолютно не понятно, что мы ими проверяем - сталь, заточку или мастерство, как кузнеца, так и заточника, но заточник может и обойти кузнеца на этих тестах, зная кое что.

Самые эффективные серрейторы создала сама природа. Однажды, сдуру, выполнил РК точно повторив РК режущих усов нашего вредителя огородов - медведки. Получил серрейтор очень эффективный, стойкий, но и самый травматичный клинок.

Прошу прощения, друзья, за наспех сделанный рисунок, где я пытался показать только принцип.

В районе кончиков зубцов со стороны вогнутой фаски угол к оси равен 0 градусов, т.е. вершина зубца находится на квадранте радиуса вогнутости, а касательный угол со стороны выпуклой фаски был около 25 - 28 градусов, чему и равнялся угол заточки. Хотел для простоты вывести на прямую грань, но подумал, что вогнутость имеется и у медведки и, что она придаст прочность зубу. Сам зуб был выполнен с шагом не меньше 0,8 -1 мм и скруглен со стороны выпуклой фаски. Как ни странно, но он получился стойким. Я несколько раз заправлял его на мокром дереве и бруске из пасты ГОИ со стороны выпуклой фаски движением 'от зерна' но чисто символически, вогнутая фаска бала доведена в самом начале и в последствии не доводилась.

Сам клинок был обоюдоострый. Длинна лезвия была около 150мм. Серрейтор был выполнен с двух сторон не доходя, примерно 25-30мм до острия до, которого далее шла простая заточка, причем синусоида шла от пятки до начала закругления лезвия и долее серрейтор шёл не много по форме закругления без синусоиды.

Резали им, в основном, овощи и мясо без костей и еще кожу, резину и ветки деревьев, но хранился он только в ножнах, которые в, дальнейшем измочалились. Впоследствии, я его переточил из-за травматичности.

Повторить серретор от осоки (трава такая есть) я не решился...

ИМХО - серреторы должны быть крупными и не универсальными. Что касается самозаточки, то с этим обратитесь не к литературе и продавцам, а к кузнецам с просьбой сделать Вам такой клинок, которому не требуются ни водники, ни керамики, ни лански, ни арканзасы и очень внимательно послушайте, что они Вам ответят.

На серрейтор медведки я обратил внимание на своих 8-и сотках. Жена показала мне довольно толстый стебель огурца, который был срезан медведкой. Обратил внимание на почти бритвенный срез, добыл ворога и завладел его девайсом. Было это лет 20 назад. Под измерительным микроскопом снял размеры контура и поперечных срезов. Выполнил контур на профилешлифовальном станке и заточил электрокорундом на дубовых и медных палочках. После довел прямо на бруске из пасты ГОИ, затем на коже. Так что никакой дерзости мысли, а сплошная проза и желание узнать - а что получится. Размеры уже не помню, но шрамы остались. Что касается самой клешни, то мне обещал мой друг энтомолог пошарить в закромах и выдать фотку.

Сейчас серрейторы просчитываются и выполняются не механической обработкой и не абразивом, это по индивидуальному применению и стоит пока дорого, но доводка всё еще идет пастами с применением профилированных притиров.

Крупный абразив для микросеррейтора - просеянный кварцевый песок. Притир - любое обструганное дерево, на которое наносится слой горячего столярного клея или растопленного на водяной бане желатина, после чего клеевая поверхность опускается в горку песка небольшим усилием и постукиванием. Этому изделию надо дать хорошо просохнуть.

Нажим, при выполнении рисок, надо подобрать, но он должен быть минимальным. Резание - 'от зерна' ('от зерна' песок выбегает из-под фаски, при резании 'на зерно' песок набегает на РК).

Можно делать риски на фасках перпендикулярно линии РК на обеих фасках; но лучше выбрать оптимальной для данного материала угол наклона рисок, который колеблется от 45 - 30 градусов относительно линии РК, или 90 - 120 градусов между собой в проекции. Это очень важно - для образования на РК жесткого серрейтора. Направление наклона рисок на каждой из 2-х фасках должно быть разным между собой и пересекаться в проекции. Если представить лезвие прозрачным, то, глядя сквозь него риски на фасках должны образовывать между собой решетку - скрещиваться, а не идти в одном направлении параллельно друг другу.

На схеме сплошные линии на лицевой поверхности, пунктирные - на обратной.

После выполнения рисок, необходимо довести их в том же направлении и 'от зерна', для каждой фаски, на очень сыром, мягком дереве (не даёт заваливающую волну в районе РК) вдоль волокон, покрытым порошком окиси хрома или крокусом, я применял прокаленный глинозём, мой учитель - кирпичную пудру. Можно применить и полировальную пасту - например, ГОИ. После доводки не плохо направить на мягкой коже. Представьте себе мысленно пересечение рисок-канавок и призм-выступов на выходе РК со своих фасок, как они встречаются и что образуют, и можете подобрать и выполнить микросеррейтор, который Вам больше нравится, изменяя угол наклона рисок.

При перекрестной обработке только одной фаски на ней, из призм, образуются пирамидки, которые не приемлемы для образования жесткого серрейтора. По этому перекрестная обработка применяется только перед зеркальной доводкой и не допустима при выполнении микросеррейтора.

Я рассказал вам только один, на мой взгляд, более для Вас приемлемый, быстрый способ получения микросеррейтора при заточке, но их больше и они сложнее.

Мужики, фишка с наклоном рисок относительно друг друга на фасках действует и при простой заточке (без доводки) даже самым мелким зерном и на керамиках, при резании 'на зерно', Вы тоже получите на РК ну очень микро микросеррейтор. Такой метод заточки, в прежние времена, назывался 'бритвенным методом заточки'. Именно таким методом затачивается опасная бритва. Выглядит это так - Вы садитесь левым боком к столу; брусок кладете на стол параллельно края стола. Бритву кладут плашмя рабочим полотном на узкий нижний край оселка жалом от себя и клинок бритвы разворачивают так, чтобы при его движении вдоль оселка он был повернут примерно на 45 градусов к направлению движения. Начинают шлифовку бритвы движением ее вдоль оселка, параллельно краю стола от себя режущей кромкой 'на зерно'. При этом необходимо постоянно следить за тем, чтобы при движении бритвы по оселку ее рабочее полотно лежало плашмя без перекоса на поверхности оселка, касаясь его одновременно и режущей кромкой и краем обушка. Только при соблюдении этого условия можно добиться равномерной шлифовки бритвы по всей ее режущей кромке.

После такого метода заточки своего клинка можете довести РК на твердом притире с пастой ГОИ 'от зерна' и подправить на мягкой коже тоже 'от зерна'.

Рекомендую контролировать процесс любой заточки под лупой мощностью не менее 10-и крат, периодически разглядывая состояние фаски и РК, поверьте - познаете много интересного и многому научитесь, глядя на дело рук своих даже слегка вооруженном глазом.

Выполнение заточки с контролем под микроскопом резко повышает её качество и резко сокращает время для выработки навыков и индивидуальных приемов, помогает быстро выбрать нужный абразив и оценить усилие нажима при работе. Поверте - как только первый раз я взглянул на дело рук своих под микроскопом много понял, оценил и от многого ранее узнанного и принятого для себя - отказался. Если Вы захотели пойти по этому пути, то помните - это другой мир и многие свои ранее преобретённые приёмы и навыки Вам придется пересмотреть, но Вы узнаете и для себя откроите огромное количество интересного и полезного.

Увеличение микроскопа чем больше тем лучше, но добротно и качественно оценить состояние РК можно при увеличении от 200Х, а совсем хорошо при 600Х, но это для оценки качества выполнения заточки, но не структуры металла, для оценки которой требуется большее увеличение выше 1000Х.

Я много хотел бы рассказать об известных мне методах заточки и пытался как-то описать их, но при тестировании на друзьях и знакомых нйфоманах текста понял, что необходима большая наглядность.

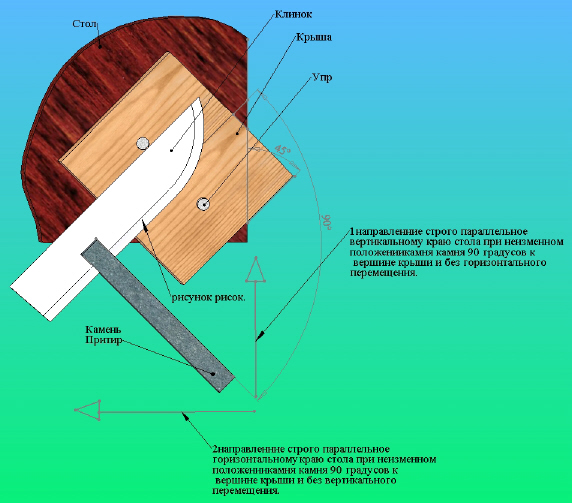

Я понял - ребята, забыв о своих руках и возможностях, ищут приспособы для заточки, не зная, что все они не совершенны и во многом уступают их рукам и глазам. Все мы стремимся к точному углу по всей РК, но не одна приспособа не даст Вам этого потому, что основное правило получения равномерного угла гласит - направление движения резания при заточке должно быть перпендикулярно касательной к линии РК при постоянном угле между плоскостью в которой лежит линия РК и плоскостью рабочей поверхности абразива (камня, бруска, оселка), а это не доступно ни одному приспособлению для ножа как его не совершенствуй, ибо РК ножа есть кривая.

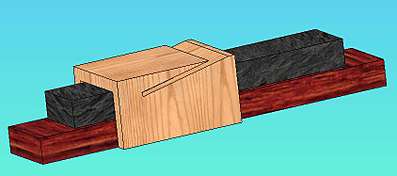

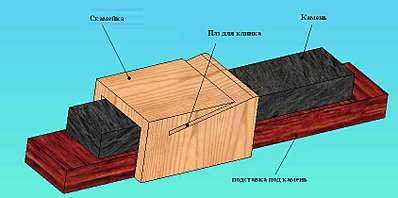

Я пользуюсь при заточке скамейкой и крышей. Скамейкой на лежачих камнях для предварительного получения равномерного угла по линии РК или на торце чашки, но основная доводка идет на крыше.

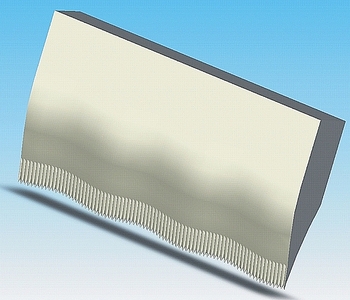

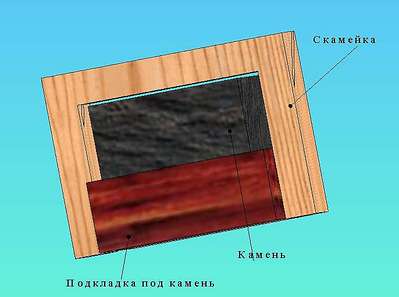

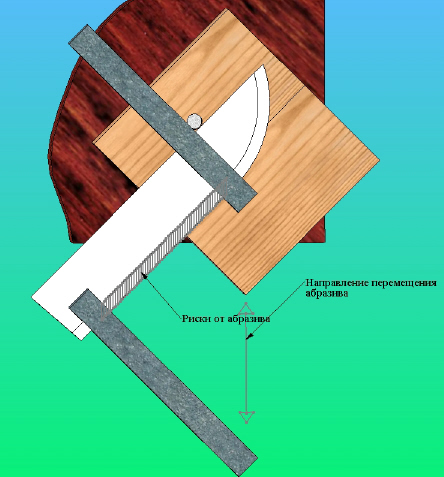

Эскизы приспособления "Скамейка"

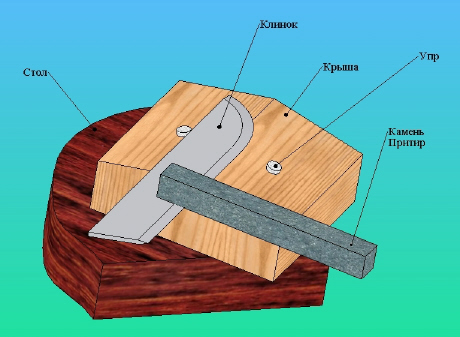

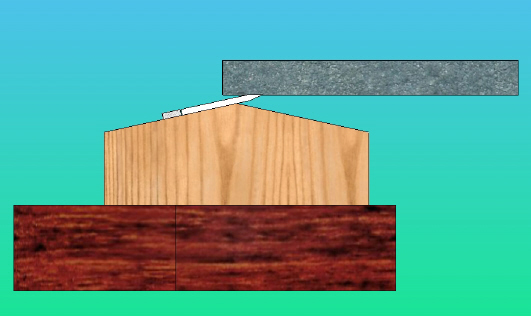

А непосредственно доводку удобнее выполнять на другом приспособлении - "крыше"

Крыша (смотрите рисунок) это просто двускатная крыша, в которой торчат пеньки (их можно сделать подвижными) и имеет она нужный угол ската. Можно сделать и один скат, но тогда нужно переворачивать нож при смене сторон, а при двойном скате нож вращается вокруг оси. При доводке нож кладется на скат и упирается обухом в пенек. Держите нож за рукоятку.

Крыша крепится на углу стола под углом 45 градусов к краям стола. Доводка ведется камнями типа лански, располагая их под 90 градусов к кромке крыши, и ходить они должны параллельно столешнице с начало вдоль одного края стола, а потом другого, так что бы риски пересекались под углом 90 градусов и под углом 45 градусов к кромке крыши. Контролировать плоскостность фаски надо визуально, ибо фаска в косом свете приобретает разные блики - светлый и при смене направления - темный, что позволяет контролировать место обработки и плоскостность. Я это делаю в налобной лупе. Нажим на камень должен быть минимальный. Клинок передвигайте и поворачивайте на скате крыши вокруг пеньков как Вам удобно.

Все мои учителя доводили именно этим способом, и я сам пришел к этому потому, что Вы конкретно видите и контролируете дело рук своих по бликам. Угол крыши может быть равен половинному углу заточки, но это не важно потому, что правильней угол Вы обеспечиваете предварительно черновой обработкой. Брусок приблизительно параллелен столу, (см. рис.) но дело не в этом. Бруски по типу лански. Нож перемещается и поворачивается вокруг штырька, как Вам удобно рукой и упирается в штырек обушком. В этой методе вся фишка в том, что вы ловите и исправляете нужный Вам профиль фаски ПО БЛИКАМ РИСОК ОТ КАМНЯ, оставленных зернами абразива. В одном направлении они условно светлые, а при другом направлении обработки - условно темные на фоне прежних - светлых или наоборот, главное видеть блики.

Нажим на абразив минимальный, что даст Вам возможность видеть выпуклости на фаске и корректировать наклон бруска рукой, что даст вам возможность получить плоскую фаску и удалить линзу или, играя бликами, получить линзу с максимальным выступом в нужном Вам месте на фаске. Вдоль РК не должно быть светлой полосы - это гарантия правильного заострения. Вспомните уроки труда по слесарке, где надо было напильником получить плоскость методом попеременного изменения угла припиловки, когда риски пересекаются под углом 90 градусов, что дает сетку, по которой и контролируется получение плоскости. Советую для начала потренироваться на дешевом клинке надфилями от личного до бархатного или алмазного по той же схеме. Все сводится к окончательной доводке плоскости фаски по бликам, получением сеточки на фаске, при заранее полученным на скамейке или торце чашки нужным углом.

Постарайтесь увидеть блики и Вам откроются другие возможности.

Можно не делать крышу, а просто положив нож на угол стола слегка приподнять РК или не приподнимая РК наклонить абразив - главное увидеть блики и не увлекаться сильным нажимом на абразив. Положение бруска под 90 градусов к кромке крыши помогает Вам избежать ступенек и обеспечит плавный переход в другой угол, если угол заточки переменный по длине клинка.

Хода могут быть короткими, но положение абразива и направления неизменными.

Рабочей поверхности абразива желательно придать цилиндрическую форму, не плохо работают керамические стержни.

Такие перекрестные хода очень полезны и на водных камнях - камень помещается как нож на рисунке, а вместо абразива на рисунке - клинок. Желательно на камне иметь цилиндрическую поверхность огромного по значению радиуса, а угол наклона к направлению перемещения должен быть меньше желаемого (вспомните углы резания ножа). Как и с крышей, так и на камнях перемещения могут быть сразу крест накрест или нескольку ходов в одном, а потом несколько ходов в другом направлении. Попробуйте, не пожалеете. Данный метод никогда не дает огранки, а с цилиндрической поверхностью с помощью его заточите любой стропорез или филейник, соблюдая правило перпендикулярности касательной линии РК к направлению перемещения. Необычно, но так меня учили, и больше ни где я об этом не имел информации.

Блики нужны как возможность видеть, где идет обработка, и корректировать наклон камня для достижения желаемого. В основном требуется получить плоскую фаску и убирать металл с середины фаски, т.е. работать только по центральным бликам на фаске с дальнейшем расширением пятна блика на всю фаску, трудно, но как говорится в уставах – «достигается упражнением». Этим методом можно очень быстро и качественно выполнить заточку лезвия способом, который позаимствовали изготовители безопасных бритв. Лезвие безопасной бритвы имеет три угла заточки, назовем их черновой чистовой и доводки. На лезвии безопаски доводка – около 23 градусов; чистовой – около 18 градусов; черновой – 16 – 14 градусов. Эти углы отличаются на градусы только из - за технологических возможностей при массовом производстве и основная задача этих ступенек не пропустить грубые риски на РК. (см. рисунок "конца сосновой иглы")

Мы можем, ориентируясь на блики довести кромку по шагам, не обрабатывая всю фаску.

После предварительного получения нужного нам угла мы начинаем тянуть чистовой блик от РК примерно на 3/4 ширины фаски до исчезновения бликов от черновой обработки в районе РК, и затем тянуть блики доводочным примерно на 2/4 ширины фаски от РК. В этом случае у Вас разница угловых ступенек будет в районе десятых долей градуса, в отличии от безопаски, но качество доводки РК будет гарантировано. Не увлекайтесь сильным нажимом и расслабьте все тело, движения должны быть нежными но уверенными и работать только те мышцы тела, которые необходимы для работы – научитесь расслабляться.

Простите, что повторяюсь, но я еще раз повторяю что универсальной заточки на все случаи жизни нет и мне приходилось подбирать начиная от стали и заканчивая абразивом, а это угол заточки, который зависит от угла реза, наклон к направлению реза, величина и форма "кинжалов" (вспомните, подводная часть у современных кораблей - торпеда) зубцов и направление зубцов. Все приходится подбирать под разрезаемый материал и только под этот материал в коем им суждено плавать.

Косу попробуйте заточить по типу от зерна и на зерно - от зерна должно быть лучше.

Хочу добавить по поводу величины зерна камня. В резе лезвия большое значение имеет и форма зубцов (колющих кинжалов), а отсюда и форма зерна абразива, которое формирует форму зубца и величина самих зубцов - это всё подбирается к разрезаемому материалу при имеющимся материале лезвия. Оптимальным абразивом для большинства кос является мелкий кварцевый песок на деревянной поверхности при связующем - бараний курдючный жир либо что-то в этом роде, что позволяет песчинкам, слегка перекатываться, от чего между зубцами получаются скругленные желобки, которые работают как арки на серрейторе при прямом резе. Подумайте, если хотите над этим, но это такие дебри, но очень интересные и дают хорошие результаты. В некоторых случаях можно применять мелкое зерно и результат будет лучше.

По поводу кварца - мои друзья используют еще, как связующее, садовый вар, кажется петролатум.

Кстати говоря, заточка на шкурках с засаливанием пастой ГОИ любой зернистости часто дает поразительный эффект при наличии под шкуркой твердой подкладки. В моих инструкциях примерно 30% доводки идет на шкурках с твердой подкладкой. Это очень интересный метод.

Как видно из рисунка, всё зависит от усилия нажима, числа проходов и рук мастера.

Внутренние зерна в мелком камне и чугун в притире ограничивают глубину внедрения зерен при обработке.

Для облагораживания крупнозернистого камня применяется засаливание. Засалить можно чем угодно здесь огромное поле для эксперимента. Я засаливал камни пастой ГОИ, пропитывал бакелитовым лаком, жидким стеклом (клей) и т.д. вплоть до жевательной резинки и сургуча, можно попробовать и простые нитролаки. Все это для ограничения внедрения и последующего шаржирования в засалку мелких обломков зерен, которые образуются при работе.

А я больше люблю притиры с ними все под контролем – и зерно и глубина внедрения.

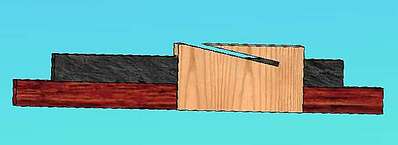

На приложенном рисунке 3 картинки, на которых показано расположение бруска, положение ножа и перемещение его при заточке.

Рис.1 - перемещение строго перпендикулярно груди; риски перпендикулярны к РК; допускается любая кривизна РК.

Рис.2 - перемещение строго перпендикулярно груди; лезвие наклонено под углом 45 градусов относительно направления и около 90 градусов относительно бруска; риски под углом к РК; допускается любая кривизна РК.

Рис.3 - перемещение строго параллельно груди; лезвие наклонено под углом 45 градусов относительно направления и около 90 градусов относительно бруска; риски под углом к РК; допускается любая кривизна РК.

Различные комбинации позволяют получить различное сочетание рисок на фасках, а в сочетании типа 2-3 получается сетка - доводка.

Этими движениями можно манипулировать, комбинируя "на зерно" и "от зерна".

Желательно на бруске иметь цилиндр.

Керамику я применяю только на прямых РК ( опасная бритва, стамеска и т.д.) так как она не изнашивается и держит плоскость; круглый керамический стержень применяю как мусат. Керамика не столько режет сколько затягивает и упрочняет отчего требует четкой выдержки угла при доводке или доводку по бликам с малым нажимом – керамика инструмент доводочный и требует четких фиксированных движений при работе с ней, а не размашистых как показывают в кино.

Усилие нажима не передашь словами и терминами и не опишешь акустикой.

Меня учили, кладя камень на площадку весов типа рыночных с гирьками, меняя гирьки, я находил нужное усилие нажима, а потом запомнил и привык.

Большое внимание от меня требовали уделять ощущениям.

Тщательно промойте камень, протрите лезвия, убедитесь, что на том и на другом нет ни единой соринки. Начинайте заточку, и у Вас появится ощущение, что под фаской перекатываются соринки, хотя их там нет – это отзывается РК. Мои учителя называли это горохом, сыпью или бархатом. Усилия выбираются так чтобы от гороха редкого перейти к сыпи, а затем получить ощущение, будто водите не по камню, а по бархату. На ощущениях бархата и идет доводка. Все это, может быть показателем окончания заточки на данном камне – даже на крупном.

О доводке РК острой кромкой.

Доводкой РК на острой кромке занимался один из моих наставников. С этого момента прошу Вас мысленно переместиться в микромир, где и является инструментом тонкая кромка. Учитель разрабатывал целую теорию получения микросеррейтора из зерен мартенсита с наклепанными зернами мартенситной структуры на самой кромке РК без провоцирующих разрушение рисок от абразива. Проще говоря, острой кромкой инструмента, по его словам, соскабливал и преобразовывал аустенит на самом мартенситном зерне, даже игольчатом, почти без резания. Словом трещал твердой кромкой по выступам мартенситных зерен на РК как палкой по забору, преобразуя при этом аустенит в мартенсит на самом зерне. Работал он в основном на РК с малыми углами заточки.

С одной острой кромкой инструмента могу работать и я, потому как перенял у него чутье кромки и усилие нажима при обработке. С набором кромок работать легче - четкая ориентация РК при обработке и не надо думать о качании на кромке, а только об усилии нажима, потому как РК лежит уже на нескольких кромках . Попробуйте, но не на щербатой кромке и попытайтесь почувствовать микрорельеф на кромке РК. И не давите сильно. Движении при обработке, такие как я уже говорил когда пластинка с канавками лежит неподвижно под углом 45 градусов к груди, а перемещается клинок.

Рабочие вершинки могут быть и скруглены очень маленьким радиусом, но всегда доведенными.

Продолжение следует...

По крайней мере, хочется на это надеятся...