|

|

Меч русского воина

Дмитрий Мамонтов.

Поставив себе задачу изготовить настоящий меч XIII века по аутентичной технологии, мы вынуждены были повторить весь путь древних металлургов – начиная от построения сыродутной печи, восстановления железа из железной руды и переплавки полученного металла в сталь, пригодную для изготовления меча.

Меч XIII века – не первый эксперимент «ПМ» в области исторической реконструкции холодного оружия. Во время изготовления шашки Федорова по технологии начала XX века (см. «ПМ» № 1’2007) был накоплен значительный опыт, но оказалось, что к текущей задаче его применить практически нереально. В случае с шашкой в качестве исходных материалов мы использовали современные аналоги существовавших в начале 1900-х годов видов стали (рельсовая, пружинная, подшипниковая). Но вот только сделать то же самое с мечом XIII века невозможно: в то время никаких стандартов на сталь не существовало и в помине. Поэтому основная проблема, с которой мы столкнулись, – это необходимость повторить древний металлургический процесс восстановления железа из руды. Что мы и сделали под руководством известного кузнеца-оружейника Василия Иванова, руководителя мастерской исторического японского оружия Ishimatsu.

![]()

От руды до крицы

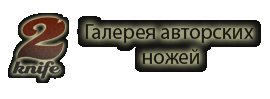

До XIV века основным процессом получения железа было восстановление его из руды в сыродутной печи (домнице). Такая печь имела форму, близкую к усеченному конусу высотой примерно 1,2 м и диаметром 60–80 см в основании и 30 см в верхней (колошниковой) части, складывалась из камня или огнеупорного кирпича и обмазывалась глиной. В печи была предусмотрена фурма – труба для подачи воздуха от мехов диаметром в несколько сантиметров, отверстие для слива шлака в нижней части, а также иногда разборная часть для извлечения слитка железа после окончания процесса. После высыхания печь протапливали с помощью дров, чтобы обжечь глину, а также для образования золы, которая в дальнейшем служила подстилающим «антипригарным» покрытием и выполняла роль одной из составляющих частей флюса (зола содержит соду и поташ).

Эта часть технологии не вызвала у нас никаких особых затруднений, и после сооружения домницы и прошествии нескольких дней, которые потребовались на высыхание глины и обжиг, мы приступили к первой части процесса – восстановлению железа.

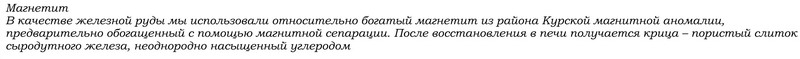

В качестве исходного материала мы взяли богатую (и к тому же обогащенную) руду – магнетит (FeOFe2O3) из района Курской магнитной аномалии.

Технология достаточно проста: в печь до половины загружают древесный уголь, разжигают, после чего сверху засыпают смесь руды с флюсом (в каче-стве которого мы использовали вполне исторически аутентичную смесь доломитовой муки, песка и соды). Поверх насыпают еще слой угля, и затем по мере его прогорания добавляют слои руды с флюсом и угля. Такой цикл повторяют несколько (до пяти) раз. При этом на протяжении нескольких часов требуется постоянный поддув воздуха с помощью мехов, чтобы температура в печи достигла 1400–1500 С (тут мы были вынуждены немного отступить от технологии, поскольку использовали электрический поддув из-за нехватки работников).

В сыродутной печи происходит несколько процессов. Во-первых, порода при высокой температуре отделяется от руды и стекает вниз в виде шлака. Во-вторых, оксиды железа угарным газом и углеродом восстанавливаются до железа, зерна которого сплавляются между собой, образуя слиток – крицу. Когда уголь почти полностью прогорает, шлак через отверстие в печи сливают, а затем, после остывания, разбирают часть стенки и извлекают крицу – пористый железный слиток.

От железа к стали

Эффективность сыродутного процесса невелика: значительная часть железа уходит в шлак, и из 120 кг руды мы получили всего около 25 кг крицы. Причем это пока еще только сырой исходный материал, очень неоднородный по своему качеству. Во время своего нахождения в печи крица насыщается углеродом весьма неравномерно и в результате содержит фрагменты мягкого железа почти без углерода (0–0,3%), углеродистой стали (0,3–1,6% углерода) и чугуна (с содержанием углерода выше 1,6%). Это совершенно разные материалы, с разными свойствами, поэтому первым делом нужно провести первоначальную сортировку. «Крицу разбивают на небольшие куски, которые по механическим свойствам – хрупкость и пластичность – сортируют на три кучки с различным содержанием углерода, – объясняет Василий Иванов. – Если кусок мягкий и ковкий, то содержание углерода низкое, если твердый – высокое, если куски хрупкие и легко раскалываются, обнажая характерный излом, – это чугун».

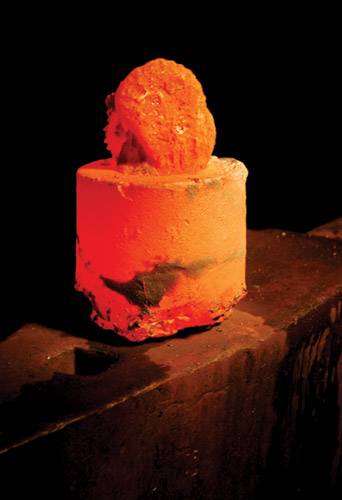

![]()

Наша задача – получить в конечном итоге три вида стали с более-менее нормированным содержанием углерода. Первый вид – низкоуглеродистая (до 0,3%) сталь (так называемое деловое железо – из него изготавливали различные бытовые изделия типа гвоздей, обручей и т.п.), второй – со средним (0,3–0,6%) содержанием углерода, третий – высокоуглеродистая (0,6–1,6%) сталь.

Отсортированные куски складываем в керамические тигли, пересыпав тем же флюсом, который мы использовали ранее, ставим в горн, наполненный древесным углем, и включаем поддув. В зависимости от расположения тигля в горне и интенсивности поддува воздуха можно либо насыщать углеродом сталь (в восстановительной зоне – верхней части горна над горящим углем), либо выжигать его избыток (в окислительной зоне – нижней части горна, где подается воздух) и таким образом получать нужные нам материалы. Стоит также отметить, что мы изначально использовали относительно «чистую» руду, наша сталь не содержит значительного количества вредных примесей – в основном серы и фосфора. Разумеется, никаких легирующих добавок типа хрома, молибдена, марганца или ванадия мы не использовали (кроме тех небольших количеств, что изначально присутствовали в руде), так что историческая аутентичность соблюдена.

После плавки Василий извлекает из тиглей слитки стали и оценивает полученный результат, проковывая их в полосы. «При необходимости в ходе дальнейшего процесса можно выжечь избыток углерода из полосы прямо в горне, – объясняет он. – Или науглеродить, поскольку при ковке часть углерода – до 0,3% – неизбежно выгорает».

Мягкость и твердость

В результате вышеперечисленных операций мы получили три примерно трехкилограммовых заготовки из разных видов стали в форме полос. Однако от этих полос до меча еще довольно далеко. По словам Василия, «это пока еще не детали клинка, а лишь материал, из которого они будут сделаны».

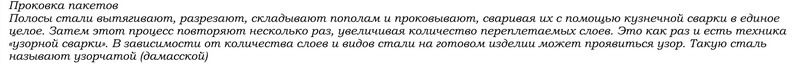

Одним из способов создать твердую режущую кромку оружия в XIII веке была цементация – поверхностное упрочнение, то есть науглероживание поверхности изделий, изготовленных из относительно мягкой стали. Изделие помещали в закрытый сосуд, заполненный органическим веществом – карбюризатором, в роли которого чаще всего выступал уголь, толченые рога или их смесь. Затем сосуд помещали в печь, где при температуре свыше 900 С без доступа воздуха карбюризатор обугливался и поверхность изделия постепенно насыщалась углеродом. Этот способ достаточно широко применялся для науглероживания топоров и клинков (более-менее массовых изделий). Но цементация – это упрочнение поверхностного слоя определенной глубины; когда этот слой стачивался, режущая кромка переставала держать заточку, и оружие приходилось подвергать новой процедуре цементации. А при увеличении глубины цементации возрастал риск сделать поверхность слишком хрупкой. Так что этот способ мы отвергли, поскольку он все-таки не позволяет достичь нужных нам качеств. Ведь «совершенный клинок» XIII века (равно как и любого другого времени) должен быть упругим, гасить колебания при ударах, вязким, а не хрупким, но в то же время режущая кромка лезвия должна быть твердой и хорошо держать заточку. Создать такой меч из гомогенного материала практически невозможно, поэтому мы решили прибегнуть к композитной технологии того времени, используя пакетную схему и «узорную сварку» (pattern welding). Наш меч будет «построен» из семи пакетов трех видов, каждый из которых выполняет свою задачу.

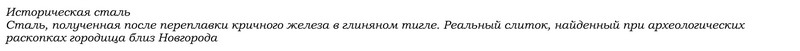

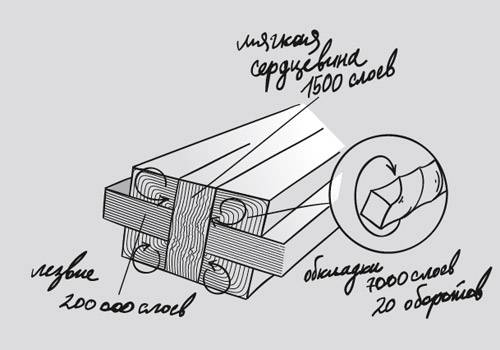

![]()

Первый пакет изготавливается из мягкого низкоуглеродистого (до 0,3% углерода) железа. Из вытянутых полос этого мягкого железа составляем шестислойный «сэндвич», проковываем его (при этом слои свариваются в единый пакет), разрубаем и складываем пополам, вновь проковываем, повторяя этот процесс восемь раз и получая в итоге пакет из относительно мягкой дамасской стали, насчитывающий примерно 1500 слоев. Этот пакет будет «становым хребтом» нашего меча – его сердцевиной. Такая вязкая сердцевина работает на сжатие, воспринимает ударные нагрузки и гасит колебания, не давая мечу сломаться при сильных ударах. Она также связывает все окружающие пакеты, выполняющие другие задачи, в единое целое.

Второй пакет – это будущее лезвие. Для его изготовления мы использовали два полученных нами ранее вида стали – среднеуглеродистой и высокоуглеродистой. Чередуя полосы этих двух видов так, чтобы среднеуглеродистый материал оказался «снаружи», складываем сэндвич из семи слоев и, пересыпав флюсом, свариваем их в единый пакет. Затем разрезаем, складываем пополам и вновь проковываем. Повторяем операцию еще 14 раз. Легко подсчитать, что в итоге при таком складывании мы получим… более 200 000 слоев! Учитывая, что финальная толщина пакета составляет 6 мм, можно вычислить толщину слоя – около 30 нм. «Фактически средневековые нанотехнологии! – смеется Василий. – На самом деле, конечно, это весьма условные ‘слои’ – при таком перемешивании структура стали получается близкой к гомогенной». Лезвие в итоге должно быть твердым и хорошо держать заточку.

Пружинки

Третий пакет – это будущие обкладки, их четыре. Они изготавливаются из мягкой низкоуглеродистой и среднеуглеродистой стали. Начинается этот пакет с семислойного сэндвича (низкоуглеродистой сталью наружу), который с помощью горна и молота свариваем в единый пакет. Как и два других пакета, разрезаем, складываем пополам и вновь проковываем. Повторяем операцию еще девять раз, получая в итоге полосу из дамасской стали, состоящую из 7000 слоев.

Но это еще не все! Для того чтобы клинок меча в итоге лучше противостоял поперечным изгибающим нагрузкам, а также продольному скручиванию, обкладки торсируют, то есть каждую скручивают на 20 оборотов, получая стальной витой «канат». Такие обкладки после закалки станут более упругими и будут дополнительно гасить колебания, не позволяя ударам «отдаваться в руку». Поскольку обкладок четыре, направления закручивания их должны «компенсироваться» попарно – иначе при малейшей ошибке во время закалки меч «пойдет винтом». Упругие обкладки-торсионы работают в клинке меча на растяжение и фактически выполняют ту же роль, что и арматура в железобетоне, то есть упрочняют тело клинка.

Заготовка для клинка

Но вот наконец все семь пакетов готовы и начинается финальная подготовительная стадия – изготовление заготовки клинка. Все пакеты скрепляются проволокой, Василий разогревает их в горне, просыпает флюсом и начинает процесс кузнечной сварки. Как и при подготовке самих пакетов, он использует пневматический молот, и это еще одно небольшое отклонение от средневековой технологии: «Конечно, можно было бы не отступать от оригинальной технологии, но для этого мне бы понадобилась пара молотобойцев… – И ехидно предлагает: – Хотите попробовать?» Фотограф делает вид, что очень занят процессом съемки, а я начинаю расспрашивать Василия о каких-то мельчайших деталях происходящих процессов.

Тем временем заготовка приобретает вид бруска размерами 1,2х2,5х50 см и массой примерно 1,5 кг. Если вспомнить, что для ее изготовления нам понадобилось переработать 120 кг руды и примерно две недели времени, процесс выглядит не слишком эффективным (впрочем, из этого количества руды мы получили не одну, а две заготовки). Однако такова реальность – именно так и происходил процесс изготовления заготовок для высококачественного холодного оружия в Средние века. Теперь остается самое главное – выковать из этой заготовки, внешне напоминающей слегка ржавую монтировку, наш «идеальный меч».

![]()

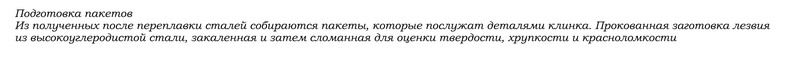

Вторая попытка: Средневековый меч

Выковать настоящий меч XIII века из заготовки, работу над которой мы описали в статье «Железный век» («ПМ» № 2’2009), оказалось не так уж и просто. Как и у средневековых кузнецов, оружие получилось у нас вовсе не с первой попытки

В февральском номере «ПМ» мы начали рассказ о нашем проекте исторической реконструкции средневекового меча под руководством известного кузнеца-оружейника Василия Иванова, руководителя мастерской традиционного японского оружия Ishimatsu. В первой статье мы описали, как получали нужные сорта стали из железной руды, и пообещали опубликовать продолжение в следующем номере. Однако нас поджидали технические трудности, которые задержали продолжение почти на два месяца. Впрочем, трудности эти тоже вполне исторически аутентичны – с ними встречались и средневековые кузнецы-оружейники.

![]()

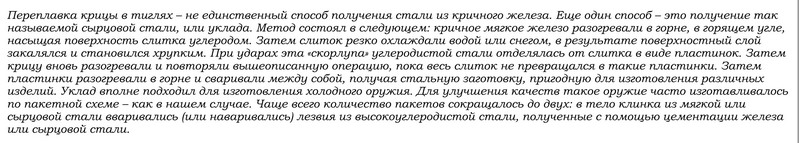

От бруска к клинку

Итак, у нас есть стальной брусок, собранный из семи пакетов, – каждый из них имеет свою структуру и назначение в конструкции клинка. Первым делом нужно превратить этот брусок в собственно заготовку – проковать в стальную полосу заданных размеров с учетом запаса на проковку и оттяжку лезвия (для экономии времени мы немного отступили от исторической аутентичности, использовав для этой операции пневмомолот). На заключительной стадии этого этапа Василий, уже вручную, придает полосе первоначальную геометрию, формируя хвостовик, кончик и пятку клинка. С этого момента полоса по форме уже отдаленно напоминает будущий меч. После того как металл остыл, Василий еще раз внимательно осмотрел и измерил полученную заготовку, оставив небольшой запас металла на исправление будущих ошибок.

![]()

Следующая стадия – проковка долов. Долы – это продольные пазы, проходящие вдоль части длины клинка. Иногда их ошибочно называют «кровостоками», хотя на самом деле функция долов в конструкции клинка совершенно иная – они уменьшают массу клинка и играют роль ребер жесткости. Долы проковываются с помощью специального инструмента, называемого шпераком. Шперак представляет собой Т-образные щипцы с губками круглого сечения, заготовка зажимается между ними и проковывается, в результате с обеих сторон клинка появляются продольные пазы.

![]()

![]()

И наконец, заготовка приобретает более-менее окончательный вид после оттяжки (формирования) лезвия. «Это довольно кропотливый процесс, – объясняет Василий. – Если на предыдущих этапах можно использовать пневмомолот, то для оттяжки лезвия необходима высокая точность, которая достигается только ручной ковкой». На этой стадии окончательно задается геометрия будущего клинка, можно немного изменить расположение центра тяжести, варьируя толщину клинка у кончика или у основания. Толщина режущей кромки на этом этапе составляет 2–2,5 мм. Тоньше нельзя: можно перекалить сталь, да и запаса для каких-либо «маневров» не останется.

![]()

Но вот предварительные работы почти закончены. Василий еще раз проверяет соответствие размеров клинка нашему техзаданию, рихтует заготовку и переходит к следующему этапу – термообработке.

Термообработка

К закалке приступают не сразу. Сначала нужно избавиться от внутренних напряжений в материале, которые могли появиться во время ковки. Для этого клинок отжигают – нагревают до 950–970°С, а затем оставляют медленно остывать прямо в горне – этот процесс занимает 5–8 часов. Затем заготовку окончательно рихтуют, причем минимально, чтобы избежать переуплотнения материала в различных частях клинка.

Закалка – самая известная часть процесса термообработки. При закалке происходит быстрое охлаждение заготовки, углеродистая сталь становится прочной, твердой и упругой (снижается ее пластичность и вязкость).

Василий накладывает древесный уголь и разжигает горн, поясняя: «Древесный уголь горит более равномерно. К тому же он легче кокса, и поэтому вероятность повредить горячий пластичный клинок при разогреве меньше». Он нагревает клинок, стараясь добиться равномерного прогрева примерно до 890–900°С, затем вынимает заготовку из горна и опускает в ванну с солевым раствором на 7–8 секунд. Затем клинок нужно отпустить – снять внутренние напряжения, накопившиеся в металле во время закалки, сделать его менее хрупким и увеличить ударную вязкость: нагреть до невысокой (180–200°С) температуры и охладить до комнатной в воде (или воздухе – методики варьируются). Эту операцию производят обычно несколько раз (в нашем случае три) с перерывами в 15–20 минут. После этого клинок оставляют в покое на несколько дней, чтобы оставшиеся внутренние напряжения проявились и «устаканились». «Клинок желательно подвесить, а не просто положить на наковальню, – замечает Василий. – Иначе неравномерности в теплообмене могут нарушить геометрию, то есть клинок банально ‘поведет». Но даже в подвешенном состоянии по прошествии нескольких дней клинок, как правило, нуждается в небольшой щадящей холодной рихтовке.

![]()

![]()

После термообработки – очередной контроль качества. Василий тщательно осматривает клинок на предмет «непроваров», трещин, проверяет его на изгиб и кручение, бьет клинком по доске плашмя и вновь осматривает. Затем он зажимает клинок двумя пальцами и бьет по нему металлической палочкой, внимательно прислушивается к звону и скептически качает головой: «Когда звук звонкий, колокольный, по мечу идет долгая вибрация – это говорит о прокованности меча, отсутствии внутренних микротрещин и достаточно высокой степени закалки. Если звук хриплый, тусклый и недолгий – значит, есть какие-то дефекты. Здесь что-то не так: звук мне не нравится». Но объективных признаков вроде бы нет, так что переходим к следующему этапу.

Механическая обработка

Этот довольно монотонный процесс занимает почти две недели. За это время оружейник с помощью мокрых абразивных камней из песчаника снимает лишний металл, шлифует долы, формирует и затачивает режущую кромку. Но вот, наконец, работа близится к концу, и Василий приступает к окончательной проверке – вновь осматривает клинок, разрубает несколько деревянных брусков, мягкий стальной уголок, несколько раз изгибает клинок: «Похоже, закалился неравномерно – при изгибе основание образует дугу, а кончик почти прямой», – и в этот самый момент зажатый в тиски клинок с неприятным хрустом трескается. Его конец по-прежнему зажат в тисках, а остаток – в руках у Василия, который пожимает плечами: «Я же говорил, что тут что-то не так! Вот поэтому мы при выплавке делали несколько заготовок. Ничего страшного – разберемся, почему это произошло, и попробуем еще раз».

Сломанный меч

Собственно, именно это и задержало выход данной статьи на два с лишним месяца – потребовалось разобраться в причинах произошедшего, провести несколько экспериментов, внести коррективы в процесс… и повторить весь путь от многопакетного бруска заново.

Почему же сломался наш первый меч? «Напомню, что мы использовали нестандартные стали, точный состав которых неизвестен, а значит, их характеристики сложно предсказать, – говорит Василий. – По-видимому, закалка была чрезмерно ‘жесткой’ – слишком высокая температура и использование солевого раствора привели к образованию микротрещин в высокоуглеродистой стали. Это чувствовалось уже на этапе предварительной проверки после закалки – по звуку и гибкости, но окончательно подтвердилось только после мехобработки – стали видны микротрещины на поверхности».

Звонкий клинок

После ряда экспериментов процесс термообработки был модифицирован. Во-первых, мы решили немного изменить геометрию клинка, увеличив толщину кончика, чтобы закалка стала более равномерной. Во-вторых, уменьшили температуру нагрева до 830–850°С и саму закалку решили проводить не в солевой ванне, а в водно-масляной (слой масла толщиной 30 см поверх воды). После такой двухступенчатой (за счет масла, имеющего температуру кипения около 200°С) закалки, длящейся 7–8 секунд, клинок охлаждался в воздухе (на морозе в –5°С) до полного остывания (5 минут). Методика дальнейшей термообработки также была изменена: клинок отпускали для снятия внутренних напряжений в пять заходов, нагревая до температуры 280–320°С, а затем оставляя остывать в воздухе.

И вновь – перерыв в несколько дней, рихтовка, обдирка, шлифовка и заточка.

И вот, наконец, Василий вновь бьет металлической палочкой по клинку, прислушивается к долгому музыкальному звону, и на лице его появляется удовлетворенная улыбка: «Кажется, на этот раз все получилось!» Он зажимает клинок в тиски и тянет за хвостовик – клинок сгибается в почти идеальную дугу.

Остаются только всякие мелочи – протравить рисунок, чтобы на поверхности клинка появился красивый узор, подогнать деревянные ножны, установить на меч рукоять, обтянутую замшей, бронзовые перекрестие и навершие (так называемое яблоко). Меч, почти в точности такой, каким могли биться русские воины XIII века, полностью готов.

![]()

Русское и японское

Поскольку Василий Иванов считается признанным экспертом в области традиционного японского оружия, мы не могли обойти вниманием сравнение технологий оружейного искусства двух школ – западной и восточной. «Несмотря на разные названия, технологии ковки и приготовления стали для изготовления восточного и западного оружия практически идентичны, – поясняет Василий. – Японское оружие – это тоже, как правило, многопакетные клинки, конструкция которых варьируется в зависимости от школы, цены, времени изготовления. Конечно, по форме русское и японское оружие тех времен существенно отличается, но это обусловлено скорее традициями и техникой фехтования, чем технологическими причинами. А вот процесс закалки отличается довольно сильно – при изготовлении японского оружия применяют так называемую зонную закалку, когда часть клинка обмазывают глиной, чтобы замедлить остывание в закалочной ванне. Механическая обработка в японском оружии тоже гораздо более серьезна: шлифовка и полировка должны быть очень тщательными и утонченными, поскольку японское оружие, кроме своего прямого назначения, имеет еще и эстетическую функцию – это, как правило, настоящее произведение искусства. Вот почему японские катаны обязательно полируют, а русский меч достаточно просто отшлифовать и на нем даже допустимы следы от абразивного камня. Кстати, благодаря тщательной полировке японские клинки более устойчивы к коррозии».

Автор: Дмитрий Мамонтов